- Состав и рецептура изготовления арболитовых блоков, пропорции древесной щепы, цемента и других компонентов

- О материале

- Состав по ГОСТу

- Органические компоненты

- Кора и хвоя

- Рисовая солома, хлопчатник, лен и конопля

- Неорганические компоненты

- Сернокислый алюминий

- Хлористый кальций

- Жидкое стекло

- Известь гашеная

- Рецептура состава и расход составляющих на 1 куб арболита

- Полезное видео

- Правильный арболит: состав пропорции на 1м3

- Из чего состоит арболит

- Древесная щепа

- Химические вещества

- Органика в составе

- Требования по ГОСТу

- Концентрация химии в составе

- Отклонения в размере и форме блоков

- Преимущества и недостатки самодельного арболита

- Необходимое оборудование

- Пропорции смеси на 1 м3

- Как корректировать состав

- Рецептура

- Как подготовить арболит к использованию

Состав и рецептура изготовления арболитовых блоков, пропорции древесной щепы, цемента и других компонентов

Арболит — строительный материал с наполнителем из древесной щепы, что отражает его название: французское arbre — дерево, litos — камень. Впервые созданный во Франции почти полтора века назад, арболит был запатентован голландцами в 30-х годах прошлого века.

Нынешний всплеск интереса к арболитобетону связан с ростом малоэтажного строительства и поиском недорогих эффективных материалов с безотходной и экологически чистой технологией. По этим позициям арболит приближается к идеалу.

О материале

Арболитовый блок — крупноразмерный кладочный камень, используемый при строительстве в качестве стенового материала и теплоизоляционного материала. Основные компоненты арбоблока — вяжущее, наполнитель, химические добавки, обеспечивающие ускоренное созревание материала, морозостойкость, минерализацию щепы, и вода.

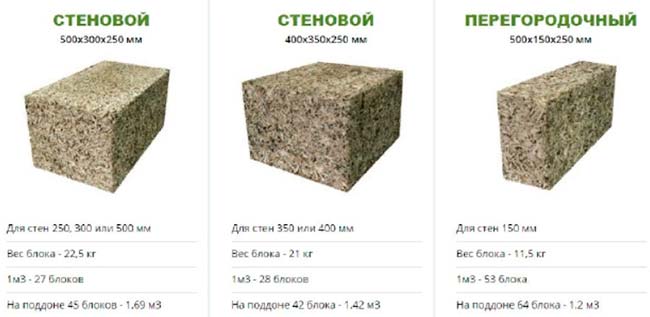

Блоки выпускаются в разных регионах разного размера, это связано с обеспечением ограждающих конструкций требуемого нормами сопротивления теплопередаче:

- в центральной части России, где достаточно толщины стены в 390 мм, блоки выпускают типоразмерами 500х200х300, 500х250х200 и 500х200х200;

- в северных районах, Поволжье и далее на Восток, где требуется толщина стен в 410 или 450 мм, там блок имеет размер 600х410х200, 450х250х300.

Производители подгоняют размеры блока под нужды регионов для удобства потребителя.

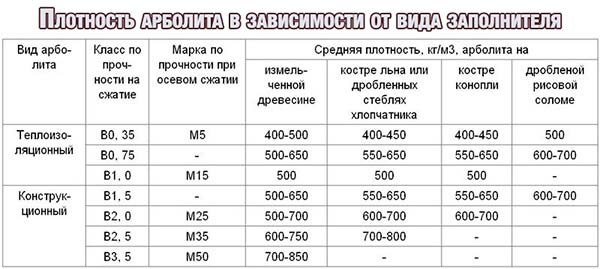

Продукция из арбобетона выпускается разного назначения:

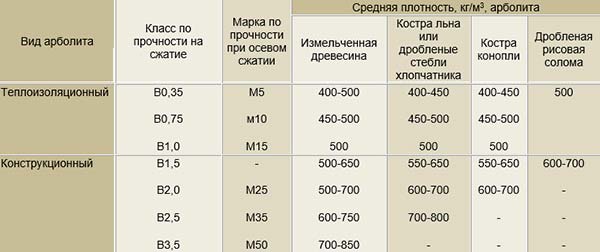

- теплоизоляционные блоки и плиты класса прочности на сжатие В0,35…В1,0, и плотностью 400…500 кг/м3;

- конструкционные блоки и плиты класса прочности на сжатие В1,5…В3,5 и плотностью 500…850 кг/м3.

Арболитовые блоки конструкционные предназначаются для строительства жилых домов высотой до 3-х этажей.

Основные характеристики блоков из арболитобетона:

- малый вес — постройкам не требуется мощный фундамент, сокращаются затраты на подъемно-транспортное оборудование, увеличивается скорость укладки;

- низкая теплопроводность — для обеспечения требуемого нормами сопротивления теплопередаче наружной ограждающей конструкции в Московской области достаточно стены толщиной 370 мм из блока D 600;

- паропроницаемость — материал дышит, создавая комфортный микроклимат внутри постройки;

- биостойкость — стены не поражаются плесенью или грибком, к материалу равнодушны грызуны;

- огнестойкость — группа горючести Г3 (трудногорючие);

- экологичность — все компоненты материала имеют естественное происхождение и не выделяют вредных веществ при изготовлении и эксплуатации;

- долговечность — некоторые постройки перешагнули 50-летний рубеж;

- простота обработки — материал легко режется циркулярной пилой, хорошо держит гвозди и винты.

Недостатком является водопоглощение от 40 до 85% от объема, для уменьшения этого показателя наполнитель предварительно высушивают, обрабатывают различными химикатами. Из арбоблоков запрещается выкладывать конструкции, подверженные большой атмосферной нагрузке — цоколь, карниз, парапет.

Подробнее о достоинствах и недостатках материала смотрите в этой статье.

Состав по ГОСТу

Состав арболитовых блоков установлен ГОСТ 19222-84 «Арболит и изделия из него». В составе арбобетона присутствует:

- вяжущее — цемент, бетон или цементный состав на легких заполнителях (керамзит, перлит, вермикулит);

- наполнитель — древесная щепа, стебли хлопчатника, костра льна или конопли, рисовая солома, до 5% коры дерева и хвои;

- химические добавки.

О компонентах расскажем подробнее.

Органические компоненты

Наполнители органического происхождения обеспечивают легкость и теплоизоляционные качества арбоблока, они занимает 80-90% объема смеси для формирования арболита.

Применяется древесная щепа лиственных или хвойных (кроме лиственницы) пород деревьев, строго калиброванная по размеру. ГОСТ разрешает предельный размер щепы 40х10х5 мм, но опытным путем было установлено, что наилучшие блоки получают при использовании щепы игольчатого типа размером 25х10х5 мм.

На промышленных установках по производству арболита устанавливают специальные дробилки для получения щепы нужного размера, на кустарном производстве щепу часто заменяют стружкой большего размера, но результат получается непредсказуемым, такие блоки часто не могут пройти сертификацию.

Кора и хвоя

Допускается добавлять в арбобетон до 5% хвои или листвы, до 10% коры, но лучше, если этих компонентов не будет.

Рисовая солома, хлопчатник, лен и конопля

Арболит на рисовой соломе, костре льна или конопли, стеблях хлопчатника отличается более низкой маркой по прочности, но лучшим показателем по теплопроводности, из таких камней не рекомендуется строить дома выше одного этажа, но плиты с этим наполнителем применяются для утепления различных конструкций.

Длина наполнителя допускается до 40 мм, ширина — 5 мм, при этом очесы и пакля допускается в количестве не больше 5%.

Неорганические компоненты

Чтобы уменьшить водопоглощение и исключить возможность гниения древесины внутри блока в условиях повышенной влажности и температуры, наполнители обрабатывают химикатами в количестве 2-4% от объема.

Сернокислый алюминий

Сернокислый алюминий Al2 (SO4) 3 добавляют для увеличения прочностных характеристик, так как он нейтрализует естественные сахара, содержащиеся в древесине, предотвращая тем самым процесс гниения.

Хлористый кальций

Хлористый кальций CaCl2 действует аналогично, нейтрализуя сахара, количество добавки — 2% от массы вяжущего.

Жидкое стекло

Водные растворы силикатов натрия или калия добавляют в объеме 8-10 кг на м 3 легкого бетона.

Известь гашеная

Известь Ca (OH)2 применяют в виде молочка, в нем наполнитель вымачивают 1-2 дня, затем его высушивают 90 дней на воздухе, регулярно перемешивая.

Воду применяют очищеную от примеси, с температурой +15С, но на деле при производстве арболитовой смеси берут воду из скважин, открытых источников или водопровода.

Рецептура состава и расход составляющих на 1 куб арболита

Пропорции для замеса всех компонентов между собой такие:

цемент : наполнитель : вода с внесенными химикатами — 1 : 1 : 1,5.

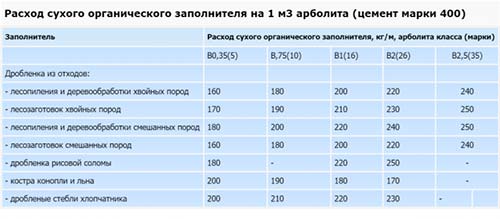

В таблице приведены примерные значения расхода цемента, щепы и добавок в зависимости от плотности блока из расчета на 1 м 3 готовой продукции:

| Назначение | Класс блока по прочности | Щепа, кг | Цемент, кг | Хлористый кальций, кг | Вода, л |

| Теплоизоляция наружных ограждений | В0,75 | 180…190 | 280…300 | 8 | 330…360 |

| Теплоизоляция кровли, полов | 1,0 | 200…210 | 300…330 | 8 | 360…390 |

| Хозпостройки, одноэтажные дома | 1,5 | 220…230 | 330…360 | 8 | 390…430 |

| Двухэтажные коттеджи | 2,5 | 240…250 | 360…390 | 8 | 430…480 |

Для изготовления блоков нужна хорошо высушенная щепа, цемент марки от М300 и выше — для устройства теплоизоляции, от М 400 — для стеновых камней.

Химические добавки составляют 2–4% от общей массы. Применяются следующие пропорции добавок:

- хлорид кальция и сульфат алюминия в соотношении 1:1 – менее 4% от массы цемента;

- хлорид кальция и сульфат натрия в соотношении 1:1 – менее 4%;

- хлористый алюминий и сульфат алюминия в соотношении 1:1 – менее 2%;

- хлорид кальция и хлористый алюминий в соотношении 1:1 – менее 2%.

Силикаты натрия или калия используют в аналогичных пропорциях.

Кратко о технологии и рецептуре. Щепа и цемент смешиваются до однородного состава, причем важно, чтобы цемент не осел вниз емкости. Затем смесь затворяют водой с растворенными химическими добавками.

Полученный арбобетон разливают по формам в течение получаса.

При промышленном производстве используют вибростолы и разъемные формы, при построечном изготовлении смесь готовят в бетономешалке, в формы заливают послойно с трамбованием. Затвердение смеси происходит в форме в течение суток, затем блоки выставляют на дозревание.

При изготовлении блоков своими руками главное — соблюдение пропорций и использование качественных исходных компонентов.

Полезное видео

Сюжет о составе, пропорциях и изготовлении самостоятельно:

Источник

Правильный арболит: состав пропорции на 1м3

Вы не найдёте один идеальный и четко обозначенный нормами ответ. Арболит, состав и пропорции на 1м3 этого материала подбираются в зависимости от типа органического наполнителя (см. п. 5.1.2 ГОСТ Р 54854-2011) и косвенных факторов.

Делается это в лабораториях производителя. Но при соблюдении общих технологических требований можно сделать и в домашних условиях арболит, состав и пропорции которого будут выверены и надёжны.

На примере марки 35, арболит имеет следующие пропорции замеса на куб: вода- 480 л; цемент- 400 кг; щепа- 250 кг. И улучшающие добавки, 2-4 % от общей массы. Это конструкционный арболит, пригодный для строительства стен.

Ну а подробности в статье далее.

Из чего состоит арболит

Другое название материала — деревобетон.

- Вяжущее вещество. Используется сульфатостойкий (кроме пуццоланового) или портландцемент. С целью повышения морозостойкости может применяться материал со специальными добавками. По ГОСТ 19222-84 арболит изготавливают из цемента следующих марок: для теплоизоляционного — не ниже М300, для конструкционного — М400 или выше.

- Вода. Вступает в реакцию с вяжущим компонентом, что приводит к образованию прочной кристаллической структуры.

- Наполнитель. Применяются древесная щепа или растительные остатки.

- Химические добавки.

Компоненты должны соответствовать ряду требований.

Древесная щепа

Сырьем для производства наполнителя служат:

- отходы деревообрабатывающей промышленности;

- горбыль, сучья, верхушки, тонкие ветки и прочая некондиционная древесина.

Применяется т.н. игольчатая щепа со следующими размерами:

- длина — 15-25 мм;

- ширина — 5-10 мм;

- толщина — 3-5 мм.

При указанных геометрических параметрах нивелируется разница по впитыванию влаги вдоль и поперек волокон, что требуется для качественной обработки наполнителя.

Опилки не используют: материал с таким наполнителем изготавливается по другой технологии.

Для изготовления щепы лучше использовать хвойные деревья (пихту, сосну, ель) по причине низкого содержания сахаров.

Сахар в древесине, если оставить его как есть, значительно снизит прочность блоков.

Допускается применять и некоторые лиственные деревья:

Однако, в этих породах уровень сахаров выше, значит, увеличится расход химреагентов на стадии подготовки наполнителя.

Лиственницу и бук не используют совсем, т.к. для их минерализации придется увеличить расход добавок вдвое.

Более подробно про щепу для арболита есть отдельная статья на сайте, расположена тут

Химические вещества

Крайне важны. Арболит, состав которого химически чист, крайне сложно довести до необходимого качества.

Выполняют они комплексную функцию.

- Расщепляют углеводы, содержащиеся в органическом наполнителе. Без этого они в условиях щелочной среды цементной смеси распадаются на водорастворимые сахара (химия процесса имеет вид гидролиза), делающие бетон рассыпчатым.

- Уничтожают споры грибов, бактерии и прочую биоту, способную вызвать гниение органики.

- Закупоривают поры растительных остатков, вследствие чего те не впитывают воду из раствора. Без этого наполнитель разбухал бы, приводя к появлению трещин в материале (вспучиванию блока).

Основными добавками являются.

- Сернокислый алюминий. Расщепляет сахара в органическом наполнителе за 1 неделю и ускоряет созревание бетона (но время схватывания остается тем же). Применяется в большинстве случаев.

- Хлористый кальций. Подмешивается к сернокислому алюминию в качестве антисептика. Уничтожает бактерии в наполнителе и предотвращает их появление в щепе на гранях блока. Ускоряет отвердение. Допускается его замена на хлористый алюминий.

- Силикат натрия или калия (жидкое стекло). Закупоривает поры в органике, предотвращая впитывание влаги с последующим разбуханием. Применяется после расщепления сахаров.

Вместо сульфата алюминия и хлористого кальция, если те недоступны, можно использовать гашеную известь. Она расщепляет сахара и уничтожает микроорганизмы с меньшей скоростью, поэтому время обработки сырья увеличивается до 2 месяцев — при пересыпке сухим реагентом, и 1 месяца — с применением известкового молока.

Известковое молоко- удобный и надёжный способ обработки щепы. Для его приготовления 50 кг извести разводят в 200 л воды. Таким объемом обрабатывают 4 куб.м щепы.

Сахара расщепляются и естественным образом, но для этого измельченный наполнитель следует сушить на открытом воздухе в течение 3 месяцев.

В состав арболита по ГОСТ, кроме основных добавок, включаются дополнительные.

- Ускоритель отвердения — нитрат кальция. Стимулирует схватывание раствора.

- Пенообразователь из жидкого стекла на основе канифоли и едкого натра. Снижает плотность материала и его теплопроводность.

- Воздухововлекающие — смола древесная омыленная. Повышают морозостойкость и пластичность смеси, снижают риск ее расслоения.

- Гидрофобизатор — этилсиликонат натрия или полигидросилоксан. Снижает водопроницаемость.

Органика в составе

Кроме щепы, в качестве наполнителя применяют следующие растительные остатки:

- Измельченную кору (не более 10% массы раствора).

- Хвою (до 5%).

- Солому риса.

- Одревесневшие части стеблей прядильных растений (костру). В основном используют лен, коноплю и хлопчатник. Допускается содержание пакли и очесов не более 5% от массы раствора.

- Сухие листья и мелкие ветки (в соотношении 1:10).

Сырье измельчают до размеров, указанных в ГОСТ 19222-84: длина фрагмента менее 40 мм, ширина — 2-5 мм.

Требуется точно соблюдать процедуру подготовки органического наполнителя, иначе в нем остаются сахара, придающие бетону рассыпчатость. Особенно богат углеводами лен.

Для замеса используется чистая вода (из централизованной сети, скважины или колодца).

Вот, собственно и всё, из чего делают арболитовые блоки.

Далее немного нормативов.

Требования по ГОСТу

Норматив регламентирует состав смеси, размеры блоков и технические характеристики материала.

Арболит, изготовленный с соблюдением технологии, имеет следующие параметры.

- Плотность — 400-850 кг/куб. м (зависит от марки).

- Прочность на сжатие — 0,5-1,0 МПа.

- Коэффициент теплопроводности — 0,08-0,17 Вт/м*С.

- Прочность на изгиб — 0,7-1,0 МПа.

- Морозоустойчивость — 25-50 циклов.

- Водопоглощение — 45-80%.

- Упругая деформация — 0,4-0,5%.

- Классификация по биостойкости — 3-я группа.

- Огнеупорность — 0,75-1,5 часа.

- Коэффициент звукопоглощения для частот 126-200 Гц — 0,17-0,80.

Концентрация химии в составе

В 1 кубометре арболита содержится в среднем от 6 до 12 кг химических реагентов, что составляет 2-4% от общей массы.

Химические добавки можно комбинировать.

- Сернокислый алюминий и хлорид кальция. Берутся в равных количествах (1:1). Общая концентрация не превышает 4% от массы цемента.

- Хлористый кальций и сернокислый натрий. 1:1, не более 4%.

- Хлористый и сернокислый алюминий. 1:1, не более 2%.

- Хлористые кальций и алюминий. 1:1, не более 2%.

Для повышения прочности материала жидкое стекло тоже смешивают с хлористым кальцием в соотношении 1:4.

Отклонения в размере и форме блоков

ГОСТ предусматривает следующие допуски:

- по длине — +/- 5 мм для модулей размером до 3 м и +/- 7 мм для диапазона 3-6 м;

- по высоте и толщине — +/- 5 мм;

- по размерам конструктивных элементов (выемок, ребер, полок и т.д.) — +/- 5 мм.

Отклонения указанной величины могут быть нивелированы изменением толщины шва.

Преимущества и недостатки самодельного арболита

Изготовление строительного материала в домашних условиях дает следующие выгоды.

- Блоки обходятся значительно дешевле покупных.

- Изделия могут иметь любые размеры и геометрию, какие удобны мастеру, в т.ч. нестандартные.

- Состав арболитовых блоков заведомо качественен: свежий цемент, правильно обработанная и потому не подверженная гниению щепа и т.д.

- Большие затраты труда и времени.

- Потребность в специальном оборудовании. Его аренда или приобретение для производства небольшой партии могут быть нецелесообразны.

Кроме того, по прочности и долговечности домашний деревобетон уступает заводскому, если тот произведен с соблюдением технологии и из качественных материалов.

Компромиссным вариантом является изготовление арболитовых блоков из покупной щепы, что позволяет обойтись без дорогих станков.

Необходимое оборудование

Для производства потребуются:

- щепорез дисковый;

- молотковая дробильная машина;

- бункеры для органического наполнителя и цемента;

- емкости для химреагентов;

- чистая бочка для воды;

- формы для блоков;

- вибростол;

- сушильная камера.

Выпускают 2 вида щепорезов:

Первые оснащены маломощным двигателем и узкими ножами, потому способны перерабатывать только мелкие отходы и ветки. Более крупный материал придется предварительно измельчать.

Промышленные щепорезы работают с древесиной любого размера. Наиболее качественный наполнитель производят станки-шредеры, нарезающие доски на узкие полосы.

В сочетании со щепорезом может использоваться молотковая дробильная машина. Нанося удары по деревянной пластине, она расщепляет ее вдоль волокон на игольчатую щепу.

Если арболит изготавливается для собственных нужд, станки можно попробовать сделать своими руками по опубликованным в интернете чертежам.

Пропорции смеси на 1 м3

Состав арболита, пропорции составляющих подбираются с учетом желаемой прочности блоков.

В среднем применяют следующие пропорции арболита:

- вяжущее вещество — 1,5 объемной части;

- наполнитель — 1 часть;

- вода с растворенными химическими добавками — 2 части.

Вычислить объем необходимых материалов поможет нижеприведенный состав блоков, возьмём пропорции арболита на 1 куб:

- химические добавки — 8-10 кг;

- цемент — 400 кг;

- щепа — 250 кг.

Более конкретно арболит, состав пропорции на 1 м3, зависит от марки конечного продукта.

Арболит делится на 2 разновидности:

- теплоизоляционный — марки М5-М15;

- конструкционный (пригоден для строительства несущих стен зданий высотой до 3 этажей) — М25-М50.

Рецепт приведен в таблице:

| Класс/марка | Портландцемент М400, кг | Щепа, кг | Вода, л |

| Теплоизоляционный | |||

| В0,35/М5 | 280 | 170 | 300 |

| В0,75/М10 | 300 | 190 | 430 |

| В1,0/М15 | 320 | 210 | 360 |

| Конструкционный | |||

| В2,0/М25 | 380 | 230 | 440 |

| В2,5/М35 | 400 | 250 | 480 |

Как корректировать состав

Изменения в рецептуру вносят в случае несоответствия стандарту марки цемента или влажности щепы.

Перерасчет вяжущего вещества осуществляют с применением коэффициентов для:

В таблице приведены нормы сухого древесного наполнителя. В реальности щепа поступает в работу влажной. Значит, табличное значение надо увеличить.

- % влажности разделить на 100%.

- К полученному числу прибавить 1.

- Норму щепы умножить на расчетный коэффициент.

Влажность щепы составляет 30%.

В случае с арболитом М35 наполнителя потребуется 250х1,3=325 кг.

Рецептура

Изготовление деревобетона начинают с обработки щепы.

- Химреагенты, например сернокислый алюминий и хлористый кальций, берут в нужном количестве в соотношении 1:1 и смешивают.

- Полученный объем разделяют на 2 части в пропорции 2:3.

- Меньшее количество растворяют в воде из расчета 300 г на литр и увлажняют этой смесью щепу, тщательно перемешивая. Оставшийся порошок хранят в емкости. В процессе приготовления арболита его нужно будет высыпать в воду, подаваемую в раствор.

- Выдерживают материал положенное время. При обработке сульфатом алюминия — 1 неделю, известковым молоком — 1 месяц. Периодически щепу перемешивают, обеспечивая вентиляцию всех слоев.

- Смачивают наполнитель жидким стеклом.

Далее приступают к приготовлению раствора. Ввиду относительно небольшого количества воды он является густым, поэтому рекомендуется использовать бетономешалку.

Компоненты загружают в следующем порядке:

- щепа;

- сухой цемент с добавками;

- после тщательного перемешивания — вода с растворенными в ней химреагентами. Ее температура должна быть не менее +15°С.

Массу перемешивают в течение 1 минуты.

Очень подробно описано, как самому сделать арболит, состав, пропорции на 1м3 в видео ниже.

Как подготовить арболит к использованию

Материал применяют 2 способами:

- отливают из него монолитные стены;

- формуют блоки, затем из них складывают конструкции.

В первом варианте на этапе приготовления раствора в воду рекомендуется добавить суперпластификатор, например полипласт. Он делает смесь более подвижной, в результате все узкие места опалубки будут заполнены.

Конструкцию армируют стальными прутьями по аналогии с железобетоном. В качестве несъемной опалубки рекомендуется применять фибролитовые плиты. Стена получится паропроницаемой, что позволит снизить кратность вентиляции, а значит, и теплопотери.

Для изготовления блоков и перемычек используют формы. Рекомендуется разборный вариант, облегчающий выемку готового изделия. Оптимальный размер — 20х40х60 см.

- Форму ориентируют вертикально, чтобы уменьшить площадь трамбовки.

- Весь раствор загружают за 1 прием с небольшой горкой. При поэтапной загрузке с послойной трамбовкой блок будет состоять из нескольких частей, мало связанных одна с другой. Хаотичное расположение щепы во всем объеме обеспечивает монолитную структуру изделию.

- Трамбовку осуществляют деревянным брусом.

Наилучший результат дает формовка на вибростоле.

Распалубку производят через 2-3 дня. Далее блоки сушат на воздухе в течение 2 недель при температуре не ниже +10°С. Использовать блоки в строительстве можно через месяц после их формовки. При необходимости размеры блоков корректируют ножовкой.

Деревобетон чувствителен к влаге, поэтому сразу после строительства его оштукатуривают. А в остальном, это довольно прочный, теплый и недорогой материал.

Качество и долговечность зависят от соблюдения технологии, особенно при обработке органического наполнителя. Размеры щепы строго регламентируются, этим определяются характеристики блока.

Напоследок ещё одно видео про состав арболита и работу с ним от толкового парня.

Источник