- состав электролита золочения и способ его приготовления

- Формула изобретения

- Описание изобретения к патенту

- Покрытие золотом в домашних условиях: методы золочения

- На изделия из каких металлов можно наносить слой позолоты

- Приготовление и использование хлорного золота

- Применение цинкового контакта

- Гальванический метод нанесения позолоты

состав электролита золочения и способ его приготовления

| Классы МПК: | C25D15/00 Покрытия с включенными в них материалами, например частицами, спиральными пружинами, проволокой, получаемые электролитическим способом или способом электрофореза | |||||||||||

| Патентообладатель(и): | Кудрявцев Юрий Владимирович (RU) | |||||||||||

| Приоритеты: |

| дицианоаурат калия | 5-22 |

| лимонно-кислый калий | 30-95 |

| блескообразующая добавка | 0,5-5 |

| ультрадисперсный алмаз | 10-42 |

| ультрадисперсный оксид кремния | 80-90 |

| вода | остальное |

2. Способ приготовления электролита золочения по п.1, характеризующийся тем, что в половине рассчитанного количества дистиллированной воды растворяют заданные количества дицианурата калия, лимонно-кислого калия и блескообразующей добавки, затем к полученному раствору прибавляют водную суспензию ультрадисперсного алмаза, перемешивают, вводят остальное количество дистиллированной воды, при необходимости корректируют значение pH до 3,6-3,8 и затем при перемешивании вводят ультрадисперсный оксид кремния.

Описание изобретения к патенту

Изобретение относится к технологии гальванических покрытий, конкретно к способам получения покрытий на основе золота, и может быть использовано при производстве деталей и изделий с покрытием в ювелирной, часовой, медицинской, радио- и электронно-технической промышленности, а также в производстве сувениров, бижутерии и т.п.

Известны способы осаждения гальванических золотых покрытий из растворов на основе комплексной соли дицианоаурата калия KAu(CN)2 [Дасоян М.А., Пальмская И.Я., Сахарова Е.Я. Технология электрохимических покрытий. — Л.: Машиностроение, 1989. — 231-237 с]. Дополнительно к комплексной соли золота в раствор вводят в эффективных концентрациях токопроводящие, буферные добавки и вещества, способствующие лучшему блеску, однородности и другим полезным качествам золотого покрытия.

Для улучшения упомянутых свойств золотых покрытий известны рекомендации добавлять в электролит частицы алмазов с размером до 10 нм, называемых также ультрадисперсными алмазами или УДА.

Известен способ получения композиционных металлоалмазных покрытий [патент РФ 2156838, МПК C25D 3/48., оп. 2000], который распространяется, в частности, на покрытия золотом, согласно которому в электролит вводят 2-20 г/л ультрадисперсного алмазного порошка со следующими характеристиками: удельная поверхность — 400-500 м 2 /г, содержание примесей — не более 2%. Алмазный порошок вводят в электролит в виде так называемой электролитной суспензии с концентрацией порошка 8-10%. Электролитную суспензию приготавливают из 28-30% концентрата порошка в электролите выбранной рецептуры, затем концентрат постепенно в 5-6 приемов разбавляется при перемешивании электролитом до концентрации алмаза 8-10%. Далее расчетное количество полученной электролитной суспензии алмаза медленно небольшими порциями вводится в рабочий электролит, который перед нанесением покрытий дополнительно прорабатывают до 48 часов при заданной температуре и плотности тока.

Способ характеризуется длительностью и трудоемкостью подготовительных процедур, ограничениями в выборе свойств ультрадисперсного алмаза (УДА), т.к. требуется порошок с удельной поверхностью не ниже 400 м 2 /г. Кроме того, заявленный диапазон концентраций УДА в электролите 2-20 г/л требует большого расхода УДА для приготовления рабочего электролита и поддержания в нем уровня концентрации алмаза, что ухудшает экономические показатели способа.

Известен способ нанесения покрытия [патент Белоруссии 10471, МПК C25D 3/02, on. 2008.04.30], по которому в состав электролита золочения, включающий комплексную соль золота — дицианоаурат калия, а также токопроводящие, буферные и блескообразующие добавки, вводят ультрадисперсный алмаз в виде водной суспензии. Электролит перемешивают и проводят осаждение композиционных золото-алмазных покрытий при эффективных значениях температуры, формы и плотности тока, межэлектродного расстояния, условий перемешивания электролита, поддерживая соотношение скоростей соосаждения УДА и золота в пределах от 1:100 до 1:1000.

При этом применяют водную суспензию ультрадисперсного алмаза концентрацией в электролите золочения 0,1-5,0 г/л, с удельной поверхностью частиц алмаза 150-390 м/г с а осаждение покрытия ведут при температуре электролита золочения 20-80°C, катодной плотности тока 0,1-4 А/дм и соотношении скоростей соосаждения ультрадисперсного алмаза и золота от 1:100 до 1:1000.

Недостатком известных составов для золочения является способность отдельных компонентов к неравномерному осаждению, как в процессе покоя, так и при проведении процесса нанесения покрытия.

Задачей, стоявшей перед авторами предлагаемого изобретения, является разработка состава электролита, в котором осаждение компонентов, в частности, ультрадисперсных частиц алмазов, было бы затруднено или сведено к минимуму; стояла также задача разработки способа приготовления такого состава.

Поставленная задача решается введением в состав электролита загустителя, в результате чего электролит становится гелеобразным, с более высокой вязкостью, и осаждение его компонентов в наблюдаемых интервалах времени практически прекращается. Описываемый электролит готовят способом, который описан далее.

В результате решения поставленной задачи получен электролит, в котором по истечении установленного срока хранения (5 лет) не наблюдалось оседания компонентов состава. Покрытия, разработанным составом, нанесенные описанным выше способом, после 3-5 лет правильной эксплуатации (в отсутствии постоянного трения поверхности), сохраняли прочность и блеск.

Сущность изобретения состоит в том, что предложен состав электролита для золочения, включающий комплексную соль золота — дицианоаурат калия, а также буферные, блескообразующие добавки и ультрадисперсный алмаз, в виде водной суспензии, и кроме того, загуститель — ультрадисперсный оксид кремния, в соотношении, из расчета на 1000 масс. частей электролита:

1. Дицианоаурат калия 5-22

2. Лимоннокислый калий 30-95

3. Сульфат никеля или кобальта 0,5-5

4. Ультрадисперсный алмаз 10-42

5. Ультрадисперсный оксид кремния 80-90

6. Вода остальное

Блескообразующей добавкой могут быть сульфаты никеля или кобальта.

Предложен также и способ приготовления такого электролита, который состоит в том, что примерно в половине рассчитанного количества дистиллированной воды растворяют заданные количества дицианурата калия лимоннокислого, калия и блескообразующей добавки, и к полученному раствору прибавляют водную суспензию ультрадисперсного алмаза, перемешивают, вводят остальное количество дистиллированной воды, при необходимости корректируют значение pH до 3,6-3,8 и затем при перемешивании вводят ультрадисперсный оксид кремния.

Ультрадисперсный оксид кремния в растворе образует гелеобразный электролит, в котором практически не возможно осаждение и агломерация ультрадисперсного алмаза.

Приготовленный таким образом электролит перемешивают и проводят осаждение композиционного золотого покрытия при эффективных значениях температуры и плотности тока, методом электронатирания.

Проведение процесса нанесения покрытия электронатиранием, также, как и при использовании жидких электролитов, происходит при соотношении скоростей осаждения УДА и золота в диапазоне от 1:100 до 1:1200. При таком соотношении формируется упорядоченная не напряженная структура металлического покрытия, с улучшенными физико-химическими свойствами. Для того, чтобы обеспечить такое соотношение скоростей осаждения, требуется определенная вязкость электролита, достигаемая введением гелеобразующего компонента — ультрадисперсного оксида кремния. Было проведено исследование, которое показало, какое количество этого компонента необходимо для введения в электролит, чтобы обеспечить необходимые скорости осаждения и в то же время получить качественное покрытие.

К электролиту предъявляются следующие основные требования: — он не должен расслаиваться в течение гарантированного срока хранения, быть технологичным в работе (обладать определенной вязкостью), и обеспечивать получение ровного, прочного и блестящего покрытия.

Было установлено, что введение 80-90 массовых частей (масс ч) ультрадисперсного оксида кремния (аэросила) на 1000 масс ч электролита удовлетворяет таким требованиям. При концентрации менее 80 г/л происходит агломерация и коагуляция оксида кремния, а при концентрации боле 90 г/л электролит становится нестабильным и со временем происходит его расслоение.

Ультрадисперсный оксид кремния представляет собой пирогенный диоксид кремния марки «Аэросил А-300», выпускаемый по ГОСТ 14922-70. Это продукт взаимодействия газообразного четыреххлористого кремния высокой химической чистоты с парами воды. Аэросил — химически инертная тонкая дисперсная двуокись кремния (оксид кремния) высокой чистоты с удельной поверхностью 300 м 2 /г.

В отличие от известных составов, в которых осаждение композиционных покрытий осуществляется из жидких электролитов, осаждение покрытий по заявленному способу производится из гелеобразного электролита. Это позволяет нивелировать недостатки жидких электролитов с сохранением достигнутых в прототипах ранее физико-химических свойств композиционных покрытий на основе золота.

В 1000 г электролита входит: (г)

1. Дицианоаурат калия — 5

2. Лимоннокислый калий — 30

3. Блескообразующая добавка (сульфат никеля) кобальта — 0,5

4. ультрадисперсный алмаз — 42

5. Ультрадисперсный оксид кремния — 90

6. Вода остальное

буферная добавка — лимоннокислый калий, блескообразующая добавка — сульфат никеля

Для приготовления состава, сначала исходные реагенты (1-4) растворяют в 416 г дистиллированной воды, к раствору прибавляют 40 г водной суспензии ультрадисперсного алмаза, доводят массу электролита до 910 г добавлением дистиллированной воды, при необходимости корректируют значение pH до 3,6 и перемешивая, вводят 90 г аэросила А-300.

При нанесении покрытия в качестве анода используют нержавеющую сталь. Осаждение ведут при температуре 20-40°С и катодной плотности тока 0,1-7 А/дм2.

Полученное покрытие характеризуется равномерной толщиной, без трещин, и ярким блеском. Тесты на истирание показали, что оно характеризуется повышенной долговечностью (более чем в 1,5 раза прочнее, чем покрытие ранее известным способом).

В 1000 г электролита входит: (г)

1. Дицианоаурат калия — 22

2. Лимоннокислый калий — 95

3. Блескообразующая добавка (сульфат кобальта) — 5

4. ультрадисперсный алмаз — 10

5. Ультрадисперсный оксид кремния — 80

6. Вода — остальное

Буферная добавка — лимоннокислый калий, блескообразующая добавка — сульфат кобальта.

Для приготовления состава сначала исходные реагенты (1-4) растворяют в 395 г дистиллированной воды, к раствору прибавляют 10 г водной суспензии ультрадисперсного алмаза, доводят объем электролита до 920 г, при необходимости корректируют значение pH до 3,8 и перемешивая, вводят 80 гр. ультрадисперсного оксида кремния.

При нанесении покрытия в качестве анода используют нержавеющую сталь. Осаждение ведут при температуре 20-40°C и катодной плотности тока 0,1-7 А/дм 2 .

Полученное покрытие характеризуется равномерной толщиной, без трещин, и ярким блеском. Тесты на истирание показали, что оно характеризуется повышенной долговечностью.

Приведенные выше составы (пример 1, 2) По истечении установленного срока хранения (5 лет) не наблюдалось оседания компонентов состава. Покрытия, разработанным составом, нанесенные описанным выше способом, после 3-5 лет правильной эксплуатации (в отсутствии постоянного трения поверхности), сохраняли прочность и блеск.

Источник

Покрытие золотом в домашних условиях: методы золочения

Научившись выполнять золочение в домашних условиях, что не так сложно, как может показаться на первый взгляд, вы сможете вернуть вторую жизнь любимым украшениям из меди и серебра. Изделия, изготовленные из золота, уже на протяжении многих лет пользуются огромной популярностью как у женщин, так и у мужчин. Чтобы обладать такими изделиями без серьезных затрат на их приобретение, достаточно овладеть технологией золочения.

Покрыть позолотой можно как цветные сплавы, так и сталь или чугун

На изделия из каких металлов можно наносить слой позолоты

Наиболее распространенным процессом является золочение серебра, но золотое покрытие можно наносить и на поверхность других металлов. Так, позолота может быть нанесена на изделия из меди, латуни и цинка, а также из железа и стали и др.

На вопрос о том, как позолотить металл в домашних условиях, однозначного ответа не существует. Все зависит от того, изделия из какого металла необходимо подвергнуть такой обработке. На выбор технологии золочения, осуществляемого в домашних условиях, влияет также результат, которого необходимо добиться.

С помощью золочения можно придать обычным вещам совершенно другой вид

Для золочения металла могут использоваться разные методы, наиболее распространенными из которых являются:

- натирание поверхности изделия раствором хлорного золота;

- золочение, выполняемое погружением изделия в раствор с цинковым контактом;

- гальваническое золочение.

Каждый из таких методов золочения, выполняемого в домашних условиях, требует использования определенных химических реактивов, инструментов и оборудования.

Приготовление и использование хлорного золота

Чтобы покрыть слоем позолоты металл, часто используют раствор, называемый хлорным золотом. Для приготовления такого раствора золото растворяют в «царской водке», представляющей собой смесь соляной и азотной кислот. Соляную и азотную кислоты берут в пропорции 3 : 1. Золото помещают в этот состав, а затем выпаривают жидкость. Выполнять процедуру выпаривания жидкости из такого раствора следует очень аккуратно, чтобы не получить ожоги кожных покровов и дыхательных путей. Сухое вещество, оставшееся после выпаривания, как раз и является хлорным золотом.

При выпаривании нужно отделить открытый огонь от емкости с раствором, например, сделав прослойку из асбестовой крошки, насыпанной в отдельную посудину

Перед тем как применять хлорное золото для позолоты, его необходимо смешать с раствором цианистого калия и отмученным мелом, в результате чего должна получиться кашицеобразная масса. Такой кашицей, используя кисточку, покрывают изделие, после чего его выдерживают некоторое время, а затем тщательно промывают и полируют.

Для золочения стали хлорное золото смешивают с эфиром. Покрытое таким составом изделие оставляют на некоторое время, пока эфир полностью не испарится, а затем обработанную поверхность просто натирают тканью для придания золотого блеска.

Используя хлорное золото, предварительно смешанное с эфиром, на металлический предмет можно наносить различные надписи и узоры. Для того чтобы провести такую процедуру, в полученный раствор окунают гусиное перо и выполняют требуемые надписи и узоры, которые после испарения эфира и полировки будут сверкать золотым блеском.

Большие поверхности покрывают позолотой с помощью мягкой кисти

Как уже говорилось выше, золотое напыление часто наносят на серебро, для чего также может использоваться хлорное золото. Чтобы выполнить химическое золочение изделий из данного металла, необходимо приготовить смесь, включающую в себя следующие компоненты:

- хлорное золото – 10 граммов;

- цианистый калий – 30 граммов;

- поваренную соль – 20 граммов;

- соду – 20 граммов;

- воду – 1,5 л.

Химическое золочение, которому необходимо подвергнуть серебро, можно также выполнять с использованием смеси из:

- хлорного золота – 7 граммов;

- железистосинеродистого калия – 30 граммов;

- карбоната калия – 30 граммов;

- пищевой соли – 30 граммов;

- воды – 1 л.

Саму процедуру напыления слоя золота на поверхность металла при использовании химических растворов выполняют в следующей последовательности.

- Обрабатываемое изделие предварительно прокаливают.

- Поверхность предмета протравливают сначала раствором серной кислоты, а затем азотной кислотой.

- Протравленное изделие на мгновение опускают в смесь, состоящую из серной, азотной и соляной кислот.

- После обработки в смеси кислот изделие ополаскивают водой, затем погружают в ртуть и наконец в воду, где его выдерживают 30 секунд.

- После емкости с водой изделие помещают в раствор для золочения, выдерживают требуемое время, затем промывают водой и сушат в древесных опилках.

Применение цинкового контакта

Чтобы получить более толстый позолоченный слой, используют цинковый контакт. Таким методом можно, например, покрыть слоем золота серебро. Для золочения готовят состав из таких компонентов, как:

- хлорное золото – 15 граммов;

- углекалиевая соль – 65 граммов;

- желтая кровяная соль – 65 граммов;

- пищевая соль – 65 граммов;

- вода – 2 л.

Потребуется некоторое время на растворение всех компонентов состава

Изделия, изготовленные из меди и латуни, покрываются под золото в растворе следующего состава:

- хлорное золото – 2 грамма;

- едкий калий – 6 граммов;

- цианистый калий – 32 грамма;

- фосфорнонатриевая соль – 10 граммов;

- вода – 2 л.

Предметы, на поверхность которых необходимо нанести слой позолоты, тщательно очищаются от грязи и жира, затем их помещают в предварительно нагретый состав для золочения. Уже находящиеся там изделия соединяют с цинковой палочкой, которая и выступает в качестве контакта.

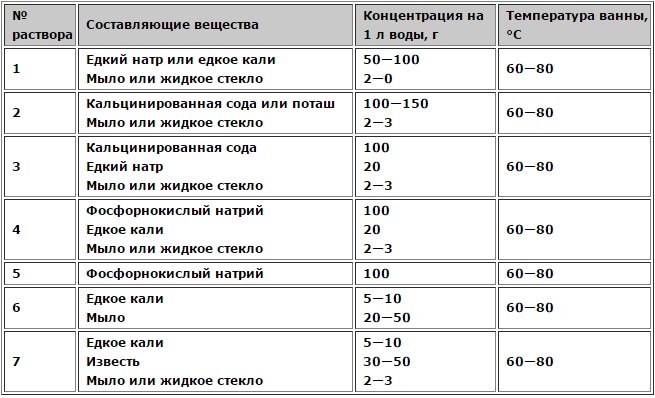

Составы обезжиривающих растворов

Чтобы позолота, нанесенная на поверхность изделий из стали, цинка и олова, была качественной и отличалась хорошей адгезией, перед золочением их необходимо подвергнуть процедуре омеднения.

Гальванический метод нанесения позолоты

Наиболее прочный и качественный слой позолоты позволяет получить гальваническое покрытие золотом, выполняемое в специальных электролитических растворах. Такая технология золочения очень напоминает цинкование, так как для ее реализации используются гальваника и аналогичные электрохимические процессы.

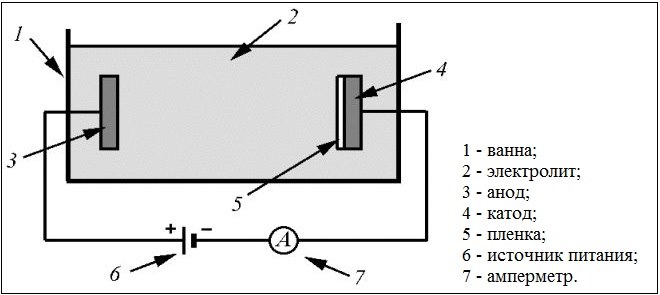

Схема гальванической ванны

В зависимости от химического состава раствора, в котором выполняется гальванизация, сформированная позолота может иметь красноватый или светло-желтый оттенок. В основном золочение изделий из металла по данной технологии выполняют в растворах двух типов.

Электролиты для золочения первого типа готовят в следующей последовательности.

- В 700 миллилитрах воды растворяют 60 граммов фосфорнокислого натрия.

- В 150 миллилитрах воды разводят 2,5 грамма хлорного золота.

- В других 150 миллилитрах воды растворяют 1 грамм цианистого калия и 10 граммов двусернистокислого натрия.

- Сначала аккуратно смешивают два первых раствора, а затем в полученную смесь добавляют третий.

Чтобы позолотить серебро или любой другой металл таким методом, приготовленный состав доводят до температуры 50–62° и используют для протекания процесса платиновый анод. После истощения такого электролита для золочения в него добавляют хлорное золото.

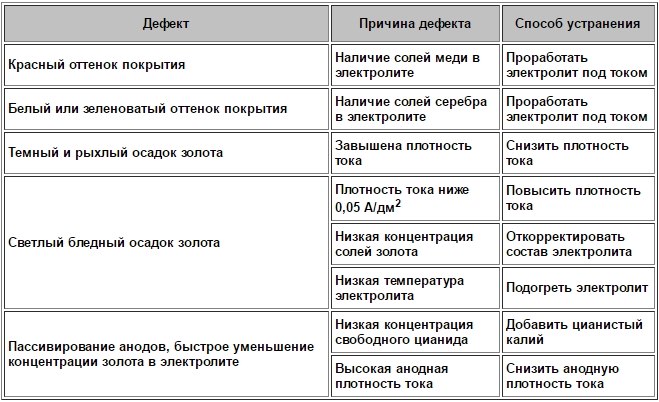

Дефекты при использовании электролитов золочения и способы их устранения

Второй тип электролита для золочения носит название «золотая ванна Зельми». В таком растворе золотят серебро, сталь, изделия из олова, меди, латуни, христофлевого металла. Приготовление этого электролита для золочения происходит в несколько этапов.

- В фарфоровой емкости доводят до кипения 30 миллилитров воды, смешанные с кристаллическим углекислым натрием и железистосинеродистым калием (взятых по 1 грамму).

- В полученный раствор добавляют осажденное аммиаком гремучее золото и кипятят в течение двенадцати минут.

- После образования красного пушистого осадка полученную жидкость, которая должна иметь насыщенный золотистый цвет, фильтруют.

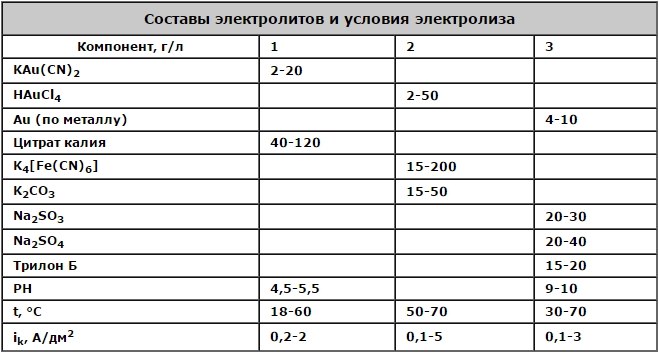

Менее токсичными считаются условно бесцианидные электролиты золочения, характеристики которых приведены в таблице

Обработку в таком электролите для золочения проводят на протяжении 15–16 часов, используя для этого элемент Даниэля и слабые токи. В результате на поверхности металлического изделия формируется эффектная матовая позолота.

Задаваясь вопросами о том, что такое золочение и как его выполнить, следует учитывать, что для его осуществления используются различные методики, только часть из которых описана выше. Выбирая из таких технологий оптимальную, надо принимать во внимание целый ряд факторов, а также ориентироваться на желаемый результат.

Источник