- Как приготовить карамельное топливо

- Как сделать карамельное топливо: пошаговая инструкция

- Что потребуется

- Три способа изготовления

- Рецепт № 1

- Рецепт № 2

- Рецепт № 3

- Катализаторы

- Как остаться целым и здоровым

- Где достать ингредиенты

- Большая Карамельная Ракета

- Конструкция ракеты

- Система спасения

- Двигатель

- Электроника

Как приготовить карамельное топливо

Наиболее полную информацию об этом топливе можно прочитать на сайте Ричарда Накки.

Дискуссия о карамельных топливах на Ракетомодельном форуме: Твёрдые ракетные топлива карамельного типа .

Для изготовления топлива необходимы:

1. KNO3, нитрат калия. Его необходимо высушить до содержания влаги не больше 0.5%, для этого достаточно прогреть его в тонком слое на противне в духовке при 100-150С в течение 2-3 часов. Содержание влаги можно определить так: точную навеску сушат до тех пор, пока её вес не перестанет уменьшаться, по потере веса вычисляют процент влажности.

Сухой KNO3 измельчают в кофемолке или ступке до размера кристаллов 0.1-0.05мм. Не нужно измельчать слишком мелко, т.е. «в пыль», потому что тогда получится очень вязкое, совершенно не текучее топливо. (Примечание: нельзя (да и не нужно) измельчать в кофемолке KNO3 вместе с сорбитом или другими горючими.) Необходимо добиваться, чтобы каждый раз получалась одинаковая степень измельчения, иначе свойства полученного топлива будут каждый раз разные, особенно скорость горения. Для этого необходимо каждый раз использовать одну и ту же кофемолку, загружать одинаковое количество размалываемого материала и молоть одинаковое время. Я размалываю на хорошей кофемолке порцию в 100 г KNO3 в два приёма по 30 секунд, с перерывом между приёмами для остывания кофемолки. При использовании ступки добиться воспроизводимости гораздо труднее.

2. Сорбит. Его также необходимо проверить на содержание влаги, если её больше 0.5%, то нужно высушить, нагревая в тонком слое на противне в духовке при 70-80С в течение нескольких часов. Нельзя допускать расплавления сорбита, потому что расплав сохнет намного медленнее кристаллов. Я использовал сорбит, купленный в аптеке, проверка показала, что он достаточно сухой, поэтому я его не сушил.

После осушки измельчать сорбит не нужно, он всё равно расплавится в процессе изготовления топлива.

3. Нагревательная баня. Для плавления больших количеств топлива (>0.5-1кг) обязательно использовать нагревательную баню, для того чтобы обеспечить равномерный нагрев всей массы топлива. Температура теплоносителя должна быть 120-130С. Меньшие количества я плавил в упрощённом приборе, описанном на той же странице. Я делал порции до 500г, главное, чтобы топливо было распределено по дну сковородки тонким слоем, не больше 1-2см.

Исходные компоненты смешивают в соотношении KNO3-сорбит 65%-35%, перемешивают, устанавливают в баню или на плитку, которые были заранее нагреты до необходимой стабильной температуры. Нельзя ставить топливо на холодную плитку и после этого включать нагрев, потому что плитка с регулятором сначала очень сильно нагревается, а потом остывает и выходит на режим постоянной температуры. С момента начала нагревания и до снятия топлива с плитки за ним необходимо неотрывно следить. Сначала смесь подплавляется на стенках, прилипает к ним, в это время нужно начинать спокойно перемешивать. Затем вся масса начинает слипаться и постепенно превращается в подобие манной каши. Перемешивать нужно плавно, растирающими движениями, стараясь не взбивать топливо в пену. Как только каша стала однородной, без комков — топливо готово. При этом плавится только сорбит, а KNO3 остаётся кристаллическим, поэтому не нужно ждать, когда всё станет жидким. Только что расплавленное топливо имеет температуру около 110-120С. Если нагревать выше, то при 140С смесь начинает немного пениться и пощёлкивать, это испаряются остатки воды, всегда присутствующие в исходных компонентах. Нагревать до этой температуры не опасно, но и не нужно, если услышали потрескивание — снимайте с нагрева и заливайте топливо в форму.

Расплавленное топливо не такое жидкое, как вода, но достаточно хорошо льётся, особенно если ему немного помогать ложкой. Топливо легко заливается в трубки диаметром 25-30 мм и больше. В трубки малого диаметра удобнее накладывать топливо с помощью шпателя — слегка изогнутой проволоки с расплющенным концом.

Вязкость расплавленного топлива заметно увеличивается, если оно нагревается выше 120С, поэтому минимальный контролируемый нагрев важен не только с точки зрения безопасности, но и с точки зрения удобства обращения с готовым топливом. После заливки в форму и охлаждения топливо долго остаётся мягким, полное отверждение проходит в течение 1-2 дней. За этим процессом нужно наблюдать, чтобы не деформировать топливо. Если после заливки в шашку вставляется стержень для формирования центрального канала, то его нужно слегка смазывать каким-нибудь маслом и обязательно вынимать через 8-12 часов, когда топливо ещё полутвёрдое. Сначала нужно провернуть стержень в топливе, чтобы он отлип, а потом вытаскивать вращательными движениями. Если дождаться полного отверждения, вытащить стержень будет практически невозможно.

При охлаждении и последующем отверждении происходит небольшое уменьшение объёма топлива, т.е. усадка. При этом на поверхности образуется небольшое углубление, это не опасно. Но из-за усадки топливо может отстать от стенок бронировки, в которую оно залито. Вот этого допускать нельзя, потому что во время работы двигателя фронт пламени пройдёт в эту щель, площадь горения резко возрастёт и двигатель может взорваться из-за повышения давления или прогара. Те, кто делает большие шашки, пишут, что после заливки топливо приходится часто подтрамбовывать по мере остывания и отверждения или шашку приходится зажимать в прессе или тисках, чтобы избежать отставания от стенок. Прочность прилипания бронировки к топливу проверяют так: легко постукивают звонкой монетой или тупой стороной ножа по бронировке, при этом глухой звук означает отставание бронировки, а звонкий — плотное прилипание. Не нужно стучать слишком сильно — топливо может растрескаться.

Полученное топливо гигроскопично, т.е. оно поглощает влагу из воздуха, если относительная влажность превышает 60-70%, при этом поверхность становится сначала липкая, а потом на ней появляется слой жидкости. Чтобы этого не происходило, ещё тёплое топливо помещают в полиэтиленовый пакет. Хранить топливо и готовые двигатели также необходимо в герметичной таре.

Готовое топливо должно быть похоже на монолитную непористую белую хрупкую пластмассу. Основной критерий качества топлива — это его скорость горения на открытом воздухе, она должна быть равна 2.6 мм/с. Для измерения скорости горения топливо заливают в трубочку диаметром 15-20 мм, длиной 20-40 мм, склеенную из двух оборотов офисной бумаги на ПВА или клеящем карандаше. После полного отверждения измеряют длину столбика топлива, устанавливают его вертикально, поджигают с верхнего конца, засекают полное время горения, делят длину столбика на время.

Описанный метод приготовления топлива придуман не мной, он является стандартом для сорбитовой карамели, так делают ракетомоделисты Америки, Европы, Австралии, о чём можно прочитать на их сайтах.

Ниже приведены свойства этого топлива, описанные на сайте Ричарда Накки :

Теоретическое уравнение горения при давлении 68 атмосфер (по данным PROPEP (Propellant Evaluation Program) ):

C 6 H 14 O 6 + 3.345 KNO 3 -> 1.870 CO 2 + 2.490 CO + 4.828 H 2 O + 2.145 H 2 + 1.672 N 2 + 1.644 K 2 CO 3 + 0.057 KOH

Источник

Как сделать карамельное топливо: пошаговая инструкция

Несколько десятилетий назад, когда человечество бредило освоением космоса, увлечение ракетостроением было повальным. И школьники, и взрослые мужчины с энтузиазмом конструировали в гаражах и на кухнях модели ракет из подручных материалов. Сейчас ажиотаж немного спал, но что может быть увлекательнее, чем запустить в воздух собственноручно сделанный летательный аппарат? Как же заставить ракету взлететь? Самое доступное и практичное — использовать карамельное топливо, смесь селитры и углевода.

Что потребуется

Набор составляющих не так уж велик.

1. Сахар или сорбит — сырье для карамелизации.

2. Селитра (можно использовать разную, об этом подробнее ниже).

3. Металлическая емкость — чаще всего берут обычные консервные банки, хотя предпочтительнее брать посуду с толстыми стенками — для более равномерного нагрева. Еще лучше — эмалированную или из нержавейки, чтобы не было реакции раствора с материалом посуды.

4. Электроплитка — готовить топливо на газовой плите нельзя!

5. Газета или другая бумага с хорошими впитывающими свойствами (если ваша цель — сделать не просто карамельное топливо, а карамельную бумагу). Ее также используют в двигателях ракет, пропитывая готовой «карамелькой» и высушивая (без нагрева).

6. Средства защиты: очки и перчатки.

Три способа изготовления

Сделать карамельное топливо можно по-разному. Самое легкое — просто смешать компоненты. Еще «карамельку» варят — просто или с выпариванием. При обычном смешивании топливо ссыпают в стеклянную банку и встряхивают несколько раз, затем плотно закрывают, чтобы исключить впитывание воды. При непосредственном использовании в двигателях ракет этот вид горючего надо хорошо уплотнить, иначе возможен взрыв.

Рецепт № 1

Карамельное топливо из калиевой селитры (нитрата калия) — самый лучший вариант. Ингредиенты берутся в следующих пропорциях: сахар или сорбит — 35 %; селитра — 65 %. Селитру сушат на плоской широкой сковороде про 100-150 градусах около двух часов. Затем измельчают в течение примерно 20 секунд — можно использовать ступку или кофемолку.

Рецепт № 2

Карамельное топливо из натриевой селитры. Особенности этой смеси — она более гигроскопична. Потребуется 70 % селитры, 30 % сахара и два объема воды (200 %).

Рецепт № 3

Пользоваться им не рекомендуется. Это карамельное топливо на аммиачной селитре (аммоний азотнокислый). Почему лучше обратить внимание на другие рецепты? Потому что это неустойчивое соединение, и при нагревании все что угодно может пойти не так. В результате затея, вполне вероятно, закончится пожаром!

Катализаторы

Для увеличения эффективности «карамельки» в нее добавляют различные катализаторы. Самый популярный — оксид железа. Менее известно карамельное топливо с алюминием. Внимание! Смесь алюминия с нитратами может воспламениться в присутствии воды. Особенно опасно наличие любых щелочных примесей, которые могут присутствовать в селитре, недостаточно чистой или сделанной самостоятельно. Поэтому в горючее на основе нитратов с алюминием в качестве катализатора обязательно добавление 0,5-1 % какой-нибудь слабой кислоты, причем не факт, что этого количества хватит, — все зависит от качества селитры. Борная — наилучший вариант. Щавелевая и уксусная не годятся — алюминий реагирует с ними. Если в процессе варки смесь сильно нагревается, пенится и испускает резкий запах аммиака — нужно незамедлительно снять ее с плитки и погрузить в воду.

Алюминий добавляется в калиевую «карамельку». Допустимые вариации — от 2,5 до 20 %. Разное количество дает разное изменение скорости горения топлива. Рекомендуется использовать сферический алюминий АСД-4.

Как остаться целым и здоровым

Опаснее всего готовить карамельное топливо путем плавления сахара и селитры, но зато этот вариант и самый результативный. Емкость, в которой варят «карамельку», должна быть идеально чистой — посторонние вещества могут вызвать возгорание.

Рядом не должно быть источников открытого пламени — взрывы на кухне нам ни к чему. Очень важно следить за температурой смеси — выше 180 градусов она не должна подниматься ни при каких обстоятельствах!

При размешивании лучше использовать деревянную палочку во избежание побочных реакций. Мешать следует очень тщательно, но равномерно: пузырьки воздуха в готовом топливе при использовании приводят к взрыву ракеты. При розливе этого горючего в формы также нужно следить, чтобы не было пузырьков. Работать необходимо с вытяжкой или на свежем воздухе, особенно это касается рецепта с аммиачной селитрой.

Не перемалывайте сахар и селитру в кофемолке вместе! Молоть нужно отдельно, смешивать, встряхивая, в стеклянной посуде.

Новичкам не стоит связываться с нитратом аммония: сначала попробуйте самое простое и безопасное (на основе калиевой селитры) карамельное топливо. Изготовление любого самодельного горючего должно проходить под тщательнейшим контролем качества ингредиентов, температуры, содержания влаги и с соблюдением всех мер безопасности!

Где достать ингредиенты

Селитра продается в магазинах сельскохозяйственных товаров и отделах для дачников в качестве удобрения. Сорбит — заменитель сахара для диабетиков. Продается, соответственно, в аптеке. Fe2O3 — оксид железа — раньше продавался под названием «железный сурик». Можно попробовать сделать его самостоятельно, изучив соответствующую литературу. Минерал гематит — этот тоже оксид железа. Алюминий продается фирмами-производителями химреактивов.

Источник

Большая Карамельная Ракета

Всем привет! Меня зовут Илья. И у меня есть хобби — это любительское ракетостроение. Точнее даже, скажем так, карамельное ракетостроение. За то время, что я занимаюсь темой, я успел набить себе немало шишек, во многом действуя по наитию и ставя различные, часто неудачные, эксперименты. Возможно, кто-то скажет, что я криворук и это не моё, что нужно срочно учить матчасть, что всё придумано до меня. И, пожалуй я соглашусь. Но, на мой взгляд, в любительском ракетостроении, как хобби, важен сам процесс инженерных поисков. Решение возникающих проблем и, конечно, создание себе новых. Наверное было бы проще взять уже готовую модель, заправить её готовым двигателем и…Но если бы действительно этим путём пользовались все, то наверное не было бы и развития.

Ракетостроение, даже не ракетомоделизм из кружков (Model Rocketry или High Power Rocketry), пожалуй отличное хобби для технаря, и, конечно айтишника. Даже сам Джон Кармак (один из создателей Doom, кто не знает) в детстве занимался ракетостроением, что уже после id Software переросло в свою ракетную компанию Armadillo Aerospace.

И таких, как он и я, к счастью не единицы. Хотя и совсем немного по земному шару. Наверное это из-за трудоёмкости, спектра проблем из разных научных областей. У той же Амперки в серии «Ракета против Лёхи» по официальной версии всё закончилось как раз из-за отсутствия возможности столько вкладывать ресурсов. Потому что процесс создания любой ракеты — это череда неудач, начала сызнова и итеративное приближение к цели. И к новой. И к ещё одной.

Для меня увлечение ракетами началось с ролика Побединского. Сама простота и дешевизна такой «ракетой техники» меня подкупила и я решил воспроизвести этот эксперимент. Собственно тогда родилась цель — сделать такую ракету, которая бы взлетела метров на 300-400, ну, до полкилометра, и спокойно бы вернулась обратно на парашюте. С полезной нагрузкой: скажем, с небольшим бортовым компьютером и камерой. Всё тогда казалось просто, если бы не нюансы, коих было… много…

Конструкция ракеты

Конструкции большинства ракет в основном схожи между собой. Они удовлетворяют в большинстве случаев, так скажем, идеальной «эмпирической ракете»:

длина ракеты полная: L= 15

длина головного обтекателя: Ln = 2.5

размах стабилизатора: S = 1

общая площадь стабилизаторов: F= 0,7

0,8*A,где A=L*D — площадь продольного сечения корпуса,

запас устойчивости: k = 1,5

В зависимости от поставленных целей и используемых компонентов параметры ракеты могут варьироваться, конечно же, но почти всегда укладываются в вышеобозначенные границы.

В моём случае размер ракеты будет определяться исходя из размеров двигателя, парашюта и электроники. Чтобы уместить всё в корпусе ракеты я использую трубу диаметром в 50мм. Трубу можно сделать, в идеале, из стеклопластика, а можно взять ПП канализационную трубу — она сравнительно прочная и лёгкая. Головной обтекатель также делается из этой же трубы — вырезается «корона» (длиной в 2-3 диаметра ракеты) и склеивается вместе, образуя параболическую форму. Хотя, конечно есть и другие варианты — выточить обтекатель из деревянной заготовки на токарном станке или распечатать его на 3D-принтере. Обтекатель должен быть максимально правильной формы, гладким — это необходимо для снижения аэродинамического сопротивления ракеты и снижения вредных срывных течений в носовой части ракеты.

Стабилизаторы стоит изготавливать из достаточно лёгкого, но прочного материала. Например пластика, фанеры или бальзы. Форма и размер стабилизаторов зависят от размеров ракеты, а если быть точным, то от расположения центра тяжести ракеты и центра давления.

Ракета никогда не летит прямо, а все время поворачивается от направления полета то в одну, то в другую сторону, т.е. рыскает. На ракету набегает встречный поток воздуха, направление которого строго противоположно направлению полета. Получается, что ракета все время поворачивается боком к набегающему потоку на некоторый угол. В аэродинамике такой угол называется углом атаки. Мы уже установили, что ракета, как любое твердое тело, поворачивается относительно ЦТ, но результирующая сила давления воздуха приложена совсем к другой точке, т.е. к ЦД. Если ракета имеет симметричную форму относительно оси, то ЦД потока воздуха расположен на оси ракеты. Если ЦД расположен ближе к хвосту ракеты, то давление воздуха стремится вернуть ракету навстречу набегающему потоку, т.е. на траекторию. Ракета будет устойчива. Тут вполне допустима аналогия с флюгером. Если ракету насадить на стержень, проходящий поперек оси ракеты через ЦТ и вынести её на улицу, где сильный ветер, то устойчивая ракета повернется навстречу ветру. Из этих же соображений делается простейшая проверка ракеты на устойчивость с помощью веревки: привязываем веревку к ракете в месте расположения центра тяжести и начинаем вращать ракету вокруг себя. Если ракета при вращении ориентируется строго по направлению движения, то она аэродинамически устойчива, если ракету крутит в разные стороны или она летит хвостом вперед, то ракета неустойчива.

Центр тяжести ракеты определяется простым методом «взвешивания». Положив ракету на руку, нужно найти точку, в которой достигается равновесие.

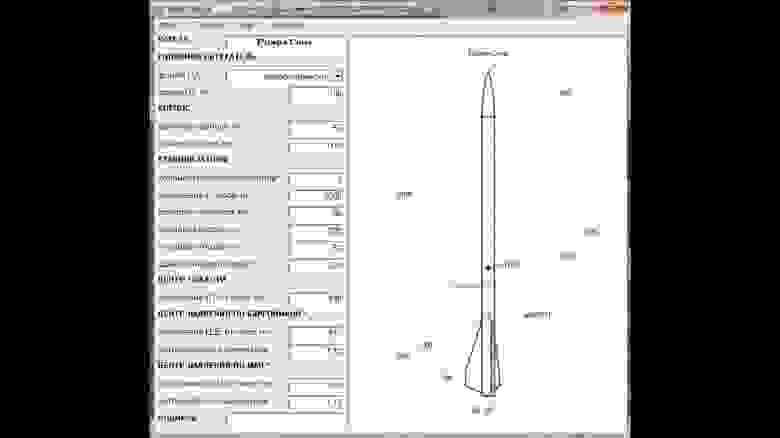

Центр давления рассчитывается используя метод определения центра давления по Борроумену. К слову сказать, есть и другой, хотя и куда менее точный способ определения центра давления — метод аэродинамической проекции. В любом случае, какой бы мы метод не использовали, чтобы ракета была устойчивой, расстояние между центром тяжести и центром давления должно составлять хотя бы 1,5 диаметра самой ракеты. Эта, так называемая «устойчивость в диаметрах» может быть и выше, хотя устойчивость больше 2-2,5 диаметров не рекомендуется, так как в этом случае стабилизаторы будут больше, а значит тяжелее. Кроме того, большая площадь стабилизаторов приведёт к тому, что ракета будет испытывать большие боковые нагрузки, что приведёт к тому, что она будет, как флюгер разворачиваться по ветру и лететь не вверх, а вбок; в худшем случае — флаттер приведёт к разрушению ракеты в полёте. Подробно об устойчивости можно почитать здесь.

Есть готовые программные решения для расчёта параметров ракеты. Я использую Rocki-design, но чаще, тем более в англоязычном мире используют OpenRocket. Подобрав нужный размер стабилизаторов, вырезаем их из заготовки и прикручиваем винтами к корпусу, используя металлические уголки. Крепление должно быть жёстким. Для лёгких ракет сгодится и просто приклеивание, но для тяжелой ракеты лучше перестраховаться.

Система спасения

Система спасения — одна из самых сложных в ракете. Она включает в себя парашют, крепление к корпусу, а также механизм выброса парашюта. Она в обязательном порядке порядке должна быть проверена не один раз на земле. Я использую пиротехнический вариант выброса парашюта (мортирка), инициируемый бортовым компьютером. Хотя встречаются и другие решения — механические и пневматические, или вовсе инерционные. Пиротехническая система одна из самых популярных и простых, содержит минимум компонентов.

Сам парашют — это купол диаметром в 70 сантиметров, сшитый из прочной и лёгкой ткани (рип-стоп). Можно рассчитать точно необходимую площадь парашюта для плавного спуска в зависимости от массы ракеты. Хотя, из практики, парашют лучше делать меньше диаметром — это увеличит скорость падения ракеты, конечно, но ракету будет меньше сдувать ветром, и поэтому меньше шансов намотать километры от места запуска до места падения.

Не менее важно обеспечить крепление системы спасения ракеты с корпусом. Обычно в корпус устанавливаются силовые болты, к которым привязывается силовой трос (фал), соединяющийся со стропами парашюта. Фал пропускается через пыж — лёгкий цилиндр, который впритирку устанавливается ко внутреннему диаметру ракеты — он необходим для выброса парашюта, работая как поршень, приводимый в движение газами из мортирки.

Головной обтекатель также подвязывается к фалу.

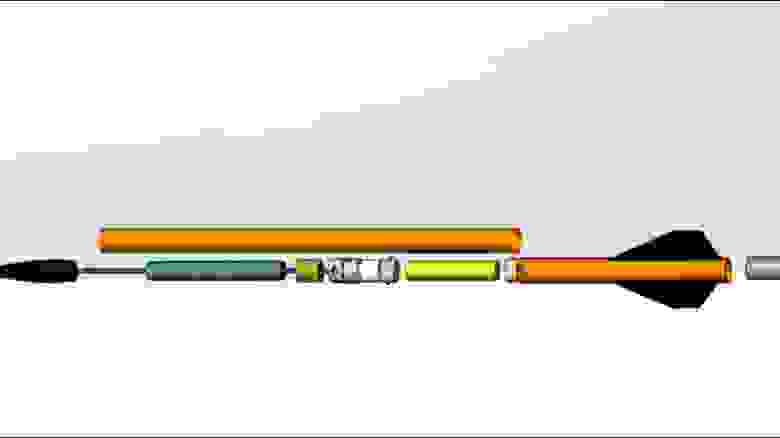

В сборе внутренние компоненты ракеты ракеты занимают весь внутренний объем.

Двигатель

В отличие от ракетомоделизма, в любительском, «карамельном» ракетостроении используются собственно изготовленные двигатели. Ракетные двигатели — это долгий и обширный разговор, который можно растянуть на не одну статью. Если рассказывать очень кратко, то в любительском ракетостроении в большинстве случаев используются твердотопливные двигатели, которые по конструкции очень схожи с двигателями настоящих твердотопливных ракет.

Отличие состоит в материалах из которых изготовлен двигатель и в используемом топливе. Чаще всего для изготовления двигателей используется бумага, пластик или композит (стеклоровинг). В моём случае — пластик (полипропиленовая армированная труба в 40мм внешним диаметром). В качестве топлива используется смесь из калиевой селитры и сахара\сорбита в пропорции 65\35. Собственно при плавлении такой смеси образуется сладкая масса (несъедобная!), похожая на карамель, откуда и происходит название «карамельное топливо».

C6H14O6 + 3.345 KNO3 -> 1.870 CO2 + 2.490 CO + 4.828 H2O + 2.145 H2 + 1.672 N2 + 1.644 K2CO3 + 0.057 KOH

Топливо запресовывается в так называемые «топливные шашки» — цилиндры с отверстием. Размер шашек подбирается таким образом, чтобы во время работы двигателя топливо успевало выгореть равномерно во всех направлениях (в направлении от внутреннего канала к краю). Оптимальной длиной шашки внешним диаметром D и внутренним диаметром d является длина L=1.67D. Шашки в обязательном порядке запрессовываются\оборачиваются в так называемую «бронировку» — внешнюю негорючую оболочку шашки. Бронировка препятствует горению шашки по внешней поверхности, что недопустимо. Слишком большая площадь горения топлива может привести к разрушению двигателя.

Из шашек формируется сборка двигателя с единым топливным каналом. При этом шашки укладываются в теплоизоляционную (негорючую) трубку из тефлона\бумаги, пропитанной силикатным клеем. Теплоизоляция нужна для того, чтобы не допустить разрушения двигателя из-за температуры (фронта горения и горячих газов) при горении топлива.

Карамельное топливо горит сравнительно медленно, поэтому для создания тяги зажигание двигателя производится в дальней точке канала (противоположного от сопла). Немаловажными параметрами двигателя, кроме тяги, является критика сопла и рабочее давление. Чем больше давление в двигателе — тем больше тяга. Чем больше давление — тем выше скорость горения топлива. Настоящим вызовом в создании двигателя является задача создания такого решения, которое при минимальной массе корпуса будет держать максимальное давление и содержать наибольшее количество топлива.

График тяги

График давления

Для расчёта двигателя используются расчёты на основе закона горения. Безусловно, есть готовые решения для расчёта параметров двигателя.

Кроме того, обязательно проводятся стендовые испытания движков. Это позволяет отработать надёжность двигателя на земле, а также снять реальные показания тяги двигателя (которые могут отличаться от расчётных).

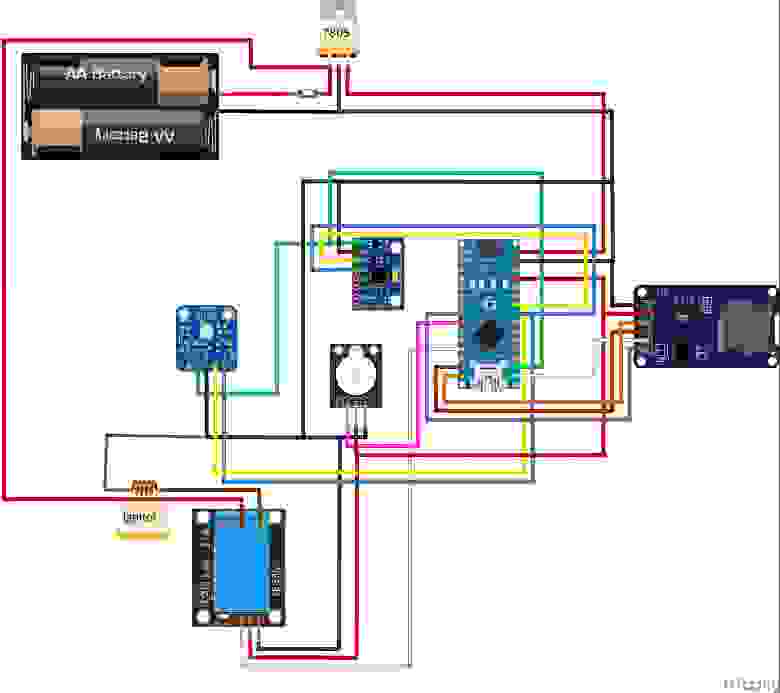

Электроника

В качестве бортового компьютера я использую собственную схему, в основе которой находится Arduino Nano.

Источник