- Ферромагнитная жидкость — получение в лаборатории

- 5 советов для проведения магнитопорошкового контроля [инфографика]

- Несколько советов и простая инструкция для тех, у кого мало опыта работы с магнитопорошковым контролем.

- Подготовка суспензии для мокрого метода:

- Определение концентрации магнитной суспензии

- Рекомендуемая концентрация магнитной суспензии

- Оптимальные методы проверки магнитной суспензии

- Размагничивание деталей

- Приложение N 5. Составы магнитных суспензий и способы их приготовления. Магнитные пасты и концентраты

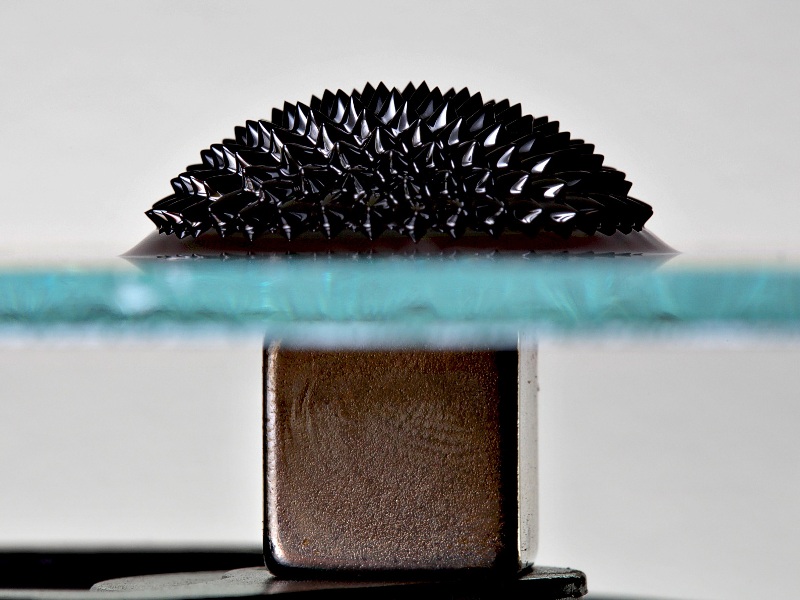

Ферромагнитная жидкость — получение в лаборатории

Ферромагнитные жидкости — это жидкости, которые обладают магнитными свойствами и вязкость которых существенно зависит от внешнего магнитного поля.

Допустим, что мельчайшие частицы ферромагнитного вещества смешаны с немагнитной жидкостью и образуют суспензию. Вязкость суспензии такого типа будет зависеть от напряженности приложенного магнитного поля.

Жидкий магнит или ферромагнитная жидкость представляет собой коллоидную смесь (нечто среднее между раствором и суспензией) магнитных частиц диаметром около 10 нм в жидком носителе.

В отсутствие внешнего магнитного поля жидкость немагнитна, так как изначальная ориентация частиц магнетита в ней хаотична. Однако стоит приложить внешнее магнитное поле (например поднести магнит), как магнитные моменты частиц совпадут с линиями внешнего магнитного поля. Когда внешнее магнитное поле убирается, частицы возвращаются к случайному расположению.

Данные явления демонстрируют то, как жидкость меняет свою плотность в зависимости от величины индукции внешнего магнитного поля. Это и делает ее способной формировать фантастические формы.

Жидкий носитель ферромагнитной жидкости содержит поверхностно-активное вещество (ПАВ), необходимое для предотвращения слипания мелких частиц друг с другом. Ферромагнитная жидкость может образовывать взвесь в воде или в органической жидкости. Единица объема типичной ферромагнитной жидкости содержит примерно 5% твердых магнитных частиц, 10% поверхностно-активного вещества и 85% жидкого носителя.

В одном из типов ферромагнитной жидкости, которую можно изготовить самостоятельно, имея соответствующую квалификацию и немалый опыт работы в химической лаборатории, в качестве магнитных частиц используется магнетит, в качестве поверхностно-активного вещества — олеиновая кислота, а в качестве жидкого носителя — керосин, необходимый для придания составу состояния суспензии.

ВНИМАНИЕ, ПРИ САМОСТОЯТЕЛЬНОМ ИЗГОТОВЛЕНИИ ФЕРРОМАГНИТНОЙ ЖИДКОСТИ ВСЕ РАБОТЫ ДОПУСКАЕТСЯ ПРОВОДИТЬ ТОЛЬКО НА ОТКРЫТОМ ВОЗДУХЕ ИЛИ В ХОРОШО ПРОВЕТРИВАЕМОМ ПОМЕЩЕНИИ, С СОБЛЮДЕНИЕМ ЗАЩИТНЫХ МЕР!

В принципе готовую ферромагнитную жидкость можно найти в высококачественных динамиках, в лазерных головках некоторых CD и DVD – проигрывателей. Такие жидкие магниты используются в уплотнениях, где требуется низкий коэффициент трения вала двигателя.

Можно просто разобрать ненужный дисковод или вскрыть динамик чтобы добраться до жидкого магнита, но совсем нетрудно сделать собственную ферромагнитную жидкость, если иметь соответствующую квалификацию, все делать последовательно, правильно, и соблюдать при этом необходимые меры безопасности.

Проблема в том, что в процессе приготовления ферромагнитной жидкости используются легковоспламеняющиеся вещества и выделяется ТЕПЛО и ТОКСИЧНЫЕ пары. Необходимо использовать средства индивидуальной защиты органов зрения, дыхания, средства защиты кожи, обеспечить надежную и эффективную вентиляцию, и главное — иметь опыт работы в химической лаборатории.

Кроме того ферромагнитная жидкость может сильно испачкать кожу и одежду, нанести вред вашим детям и животным. Если произойдет случайное проглатывание, то возникнет необходимость экстренного обращения в токсикологический центр. Есть риск отравления железом, к тому же носитель — керосин, легко воспламеняем.

Вариант получения ферромагнитной жидкости в лаборатории

В подходящих лабораторных условиях, потребуются следующие материалы:

аммиак бытовой; олеиновая кислота (продается в некоторых аптеках, магазинах товаров для рукоделия и здорового питания);

средство для травления печатных плат (раствор хлорида железа, доступный в магазинах электроники).

Можно приготовить раствор хлорида железа или железа, либо использовать порошок магнетита или магнитного гематита (магнитный гематит — недорогой минерал, используемый в ювелирных изделиях). Также понадобится стальная вата, дистиллированная вода, магнит, керосин, источник тепла, 2 мерных стакана, пластиковый шприц или медицинский стакан (чтобы отмерить 10 мл), фильтровальная бумага или кофейные фильтры.

Олеиновую кислоту и керосин можно заменить, однако замена химикатов приведет к изменению в некоторой степени характеристик ферромагнитной жидкости. Можно попробовать другие поверхностно-активные вещества и другие органические растворители, однако поверхностно-активное вещество должно быть растворимо в растворителе.

Магнитные частицы жидкости состоят из магнетита. Если вы не начинаете с магнетита, то необходимо будет его приготовить. Это достигается реакцией восстановления хлорида железа (FeCl3 — ТОКСИЧЕН!) в растворе как при травлении печатных плат, до хлорида железа (FeCl2 — ЯД!). Затем хлорид железа будет подвергнут реакции с образованием магнетита.

В стеклянную чашку наливают 10 мл раствора для травления печатных плат и 10 мл дистиллированной воды. Добавляют кусок стальной ваты. Перемешивают жидкость до изменения цвета на ярко-зеленый (зеленый — это FeCl2 – ЯД!). Жидкость отфильтровывают через фильтровальную бумагу или кофейный фильтр. Жидкость сохраняют, фильтр — выбрасывают.

Для осаждения магнетита из раствора добавляют 20 мл травителя для печатных плат (FeCl3 — ТОКСИЧЕН!) в зеленый раствор (FeCl2 – ЯД!). Далее добавляют 150 мл нашатырного спирта. Магнетит Fe3O4 выпадет в осадок из раствора — это то, что и нужно было получить.

Далее магнитные частицы необходимо покрыть поверхностно-активным веществом, чтобы они не слипались друг с другом при намагничивании. Покрытые частицы будут суспендированы в носителе, поэтому магнитный раствор будет течь как жидкость.

Для работы с аммиаком (ТОКСИЧЕН, ЯДОВИТ!) и керосином (ВОСПЛАМЕНЯЕМ!), носитель следует готовить на открытом воздухе или в хорошо вентилируемой лаборатории.

Раствор магнетита нагревают чуть ниже точки кипения. Добавляют 5 мл олеиновой кислоты. Поддерживают огонь до тех пор, пока аммиак не испарится (примерно час). Снимают с огня, дают остыть.

Олеиновая кислота реагирует с аммиаком с образованием олеата аммония. Тепло позволяет олеат-иону проникнуть в раствор, а аммиак улетучивается в виде газа (поэтому и необходима вентиляция). Когда олеат-ион связывается с частицей магнетита, он снова превращается в олеиновую кислоту.

К суспензии магнетита добавляют 100 мл керосина. Суспензию перемешивают до тех пор, пока большая часть черного цвета не перейдет в керосин. Магнетит и олеиновая кислота нерастворимы в воде, а олеиновая кислота растворима в керосине. Покрытые частицы покидают воду, переходят в керосин. Далее сливают и сохраняют слой керосина, сливают воду.

Магнетит плюс олеиновая кислота плюс керосин — это и есть ферромагнитная жидкость. Ферромагнитная жидкость очень сильно притягивается к магниту, поэтому при экспериментах между жидкостью и магнитом принято располагать барьер, например лист стекла.

Избегайте разбрызгивания жидкости. И керосин и железо ТОКСИЧНЫ, поэтому не допускайте попадания жидкости на кожу и тем более — в рот. Не перемешивайте жидкость пальцами, не трогайте ее голыми руками.

Храните жидкий магнит вдали от детей, источников тепла и пламени. Если вам в какой-то момент потребуется утилизировать ферромагнитную жидкость, утилизируйте ее так же, как утилизируют керосин.

Источник

5 советов для проведения магнитопорошкового контроля [инфографика]

Несколько советов и простая инструкция для тех, у кого мало опыта работы с магнитопорошковым контролем.

Подготовка суспензии для мокрого метода:

Суспензия на масляной основе

- Слить старую суспензию из бака.

- Промыть бак и пистолет от инородных частиц.

- Залить Носитель на масляной основе MG-MX Carrier II, Magnaflux в бак, зафиксировав количество литров.

- Добавить магнитный порошок в MG/MX Carrier II в рекомендуемом соотношении.

- Тщательно перемешивать магнитную суспензию в течение 15 минут. Для обеспечения однородности суспензии.

- Проверить концентрацию магнитной суспензии перед началом работы.

Суспензия на водной основе

- Слить старую суспензию из бака.

- Промыть бак и пистолет от инородных частиц.

- Залить воду в бак.

- Добавить Магнитный люминесцентный порошок 14А, Magnaflux или Магнитный люминесцентный порошок MG410, Magnaflux в рекомендуемом соотношении с водой.

- Добавить люминесцентный магнитный порошок в бак.

- Тщательно перемешивать магнитную суспензию в течение 15 минут. Для обеспечения однородности суспензии.

- Проверить концентрацию магнитной суспензии перед началом работы.

Определение концентрации магнитной суспензии

Для определения концентрации магнитного порошка в магнитной суспензии, оценки загрязненности и коагуляции магнитной суспензии необходимо использовать ASTM колб у. Проверку концентрации магнитной суспензии следует проводить при каждой ее замене в баке.

- Перемешивайте магнитную суспензию в течение 30 минут.

- Налейте 100 мл магнитной суспензии в колбу.

- Установите стенд с колбой на горизонтальную поверхность.

- Время отстаивания магнитной суспензии на масляной основе составляет 60 минут. Время отстаивания магнитной суспензии на водной основе составляет 30 минут.

- Определите объем осадка используя шкалу носика колбы.

- Полученное значение сравните с рекомендациями производителя для магнитной суспензии или с технологической картой контроля.

- Если концентрация магнитных частиц недостаточна, следует добавить необходимое количество магнитного порошка или концентрата и повторить пп.1-6.

- Если концентрация магнитных частиц превышает установленные нормы, следует добавить дисперсионную среду (масло или вода) и повторить пп.1-6.

Рекомендуемая концентрация магнитной суспензии

Для определения концентрации магнитных частиц из бака берется 100 мл суспензии.

- концентрация для люминесцентной магнитной суспензии: 0.1 — 0.4 мл

- концентрация для не люминесцентной магнитной суспензии: 1.2 — 2.4 мл

Оптимальные методы проверки магнитной суспензии

- При оценке осадка в носике колбы возможно наличие наплывов, полос, различия в цвете и внешнем виде, расслоение осадка. Это свидетельствует о загрязненности магнитной суспензии. Если объем загрязнений, включая наплывы и полосы, превышает 30% от общего объема, суспензия подлежит замене.

- При оценке осадка в носике колбы в УФ-свете (рекомендуем использовать УФ-светильник EV-6000) свечение дисперсионной среды в колбе свидетельствует о вымывании люминофора из магнитного порошка. Магнитная суспензия в этом случае подлежит замене.

- Минимум один раз в день необходимо проверять концентрацию магнитной суспензии. Если объем контроля большой, проверку концентрации нужно делать чаще.

- Суспензию в баке необходимо менять один раз в неделю для очистки от загрязнений и поддержания необходимой концентрации магнитной суспензии. Если бак не загрязнен или инспекционный объем низкий, то суспензию в баке можно менять один раз в месяц.

Размагничивание деталей

После контроля изделие необходимо размагнитить, так как остаточная намагниченность может вызвать нежелательные последствия.

Наравне с намагничиванием, размагничивание зависит от типа материала, размера и формы образца. Например, для части образцов может быть оптимальна остаточная намагниченность 2 кА/м. В большинстве случаев, достигается значение 0,5 кА/м.

Для получения хорошего результата первое правило: Размагничивать тем же путем, что и намагничивать!

а) если образец намагничивается постоянным током – размагничивать необходимо низкочастотным переменным током.

б) если образец намагничивается переменным током – размагничивать необходимо переменным током с частотой 50Гц или низкочастотным переменным током.

- Поместить деталь в размагничивающее устройство (размагничивающие тоннели типа «ЕТТ», устройства Magnaflux SB-серии , Размагничивающие соленоиды S-66 и S-1212).

- Включить устройство.

- Плавно в течение 5 с, не менее, осуществить относительное удаление детали на расстояние не менее 0,5 м, после чего выключить соленоид.

- Проверить уровень размагниченности с помощью Индикатора магнитного поля откалиброванного (гауссметр) Арт. 008М002.

Источник

Приложение N 5. Составы магнитных суспензий и способы их приготовления. Магнитные пасты и концентраты

СОСТАВЫ МАГНИТНЫХ СУСПЕНЗИЙ И СПОСОБЫ ИХ ПРИГОТОВЛЕНИЯ.

МАГНИТНЫЕ ПАСТЫ И КОНЦЕНТРАТЫ

П.5.1. Суспензии на основе масла и керосина

П.5.1.1. Состав суспензии на основе трансформаторного масла:

— порошок железный ПЖВ5-72, г: 180 +/- 20;

— масло трансформаторное (ГОСТ 982), л: до 1,0.

Для приготовления суспензии необходимо растереть магнитный порошок в равном по объему количестве масла деревянной лопаточкой до получения однородной массы и, непрерывно помешивая, влить оставшуюся часть масла.

Для удаления крупных слипшихся частиц полученную суспензию размешивают и после отстоя в течение 2 — 3 с переливают в другую емкость. На дне первой емкости остаются крупные частицы, не пригодные для контроля. Время с момента окончания перемешивания до конца перелива должно составлять не более 10 с.

При проведении контроля с применением масляной суспензии в условиях пониженных температур вязкость масла может повышаться сверх допустимой нормы.

П.5.1.2. Состав суспензии на основе смеси масла с керосином:

— черный магнитный порошок ТУ 6-36-05800165-1009-93, г: 25 +/- 5;

— керосин, мл: 500 +/- 50;

— масло трансформаторное, мл: 500 +/- 50;

— присадка АКОР-1: 0,5 — 1,5% от массы порошка.

Применение керосиновой суспензии должно быть согласовано с противопожарной службой.

Для стабилизации суспензии на основе керосина рекомендуется добавить присадку АКОР-1 из расчета 1 +/- 0,5 г на 1 литр. В некоторых случаях концентрацию черного порошка необходимо понижать. Способ приготовления суспензии по п. 5.1.2 аналогичен указанному для состава по п. 5.1.1.

П.5.2. Магнитные пасты и концентраты

П.5.2.1. Пасты включают все необходимые компоненты и разводятся в воде или в другой дисперсионной среде. Сначала размешивают требуемое количество пасты в небольшом объеме жидкости до получения однородной массы, после чего, непрерывно помешивая, добавляют оставшуюся часть дисперсионной среды до требуемой концентрации.

П.5.2.2. Применение паст и концентратов магнитных суспензий предпочтительнее, так как при этом отпадает необходимость отвлечения дефектоскопистов на получение, взвешивание и смешивание необходимых компонентов суспензии и существенно понижается вероятность ошибки в составе суспензии.

Источник